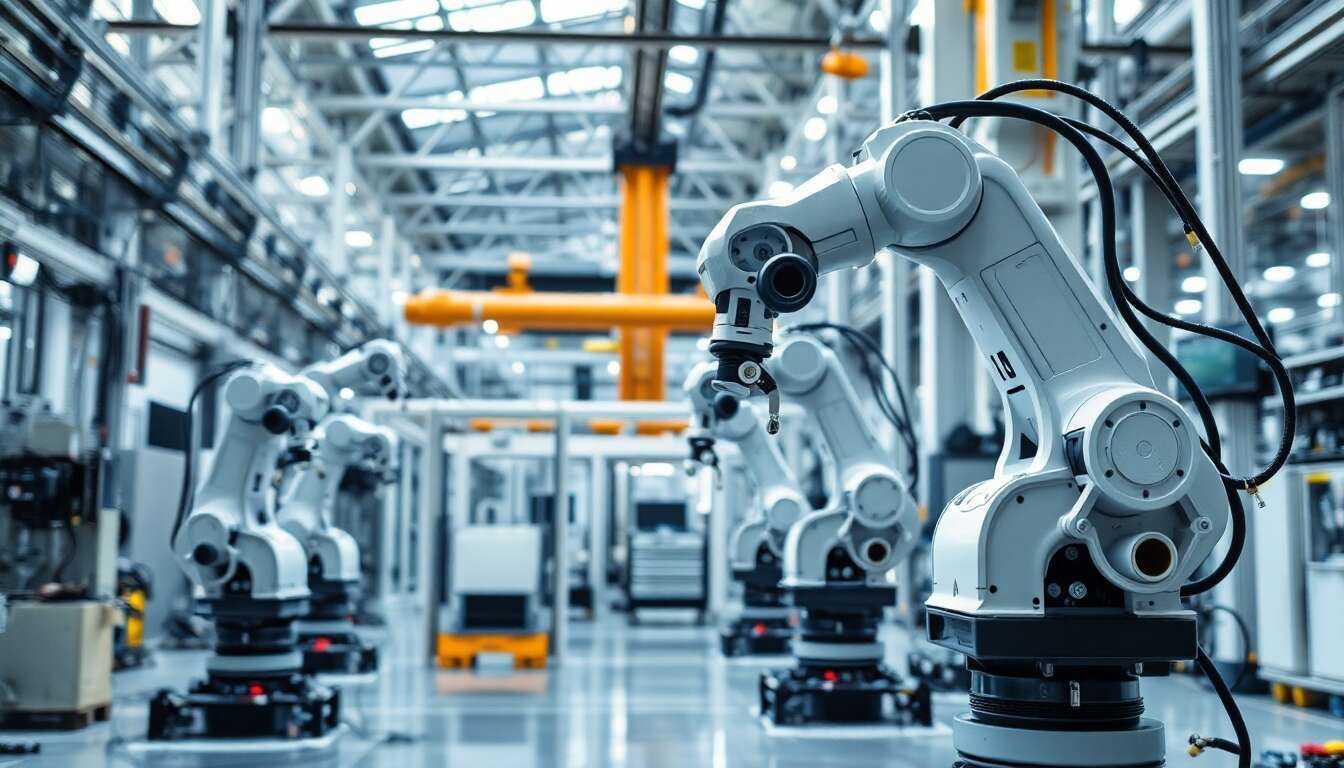

À l’ère de l’industrie 4.0, la maintenance prédictive s’affirme comme un pilier fondamental dans le domaine de la robotique industrielle. Alors que les chaînes de production s’automatisent de plus en plus, la capacité de prédire et d’anticiper les pannes machines devient cruciale. Cette stratégie, qui repose sur la surveillance continue et intelligente des équipements, permet de limiter drastiquement les arrêts imprévus, optimisant ainsi les performances et la durée de vie des machines. Découvrez comment la maintenance prédictive, grâce aux technologies avancées telles que l’intelligence artificielle, les capteurs connectés et le cloud, révolutionne le monde industriel.

Comprendre la maintenance prédictive

Définition et principes essentiels

La maintenance prédictive est une approche proactive de gestion des équipements, qui repose sur la collecte et l’analyse de données en temps réel. Contrairement aux méthodes préventives ou correctives, cette technique se base sur l’exploitation de données précises pour diagnostiquer, voire anticiper, les pannes potentielles.

Éléments constitutifs de la maintenance prédictive

- Capteurs intelligents : Ces dispositifs enregistrent divers paramètres comme les niveaux de vibration, de température et d’usure.

- Algorithmes d’IA : Ils analysent les données collectées pour identifier des anomalies et établir des prévisions.

- Systèmes d’alertes automatisées : Ces systèmes signalent les pannes potentielles avant qu’elles ne surviennent, permettant de planifier les interventions.

Alors que nous explorons les technologies sous-jacentes, il devient évident que leur intégration dans le processus de production est essentielle à son succès.

Les technologies clés : iA, capteurs et cloud

Rôle de l’intelligence artificielle

L’intelligence artificielle joue un rôle crucial en permettant l’analyse avancée des données. Grâce à l’apprentissage automatique, elle améliore sans cesse ses capacités à prévoir les défaillances des systèmes, transformant ainsi la maintenance en une activité proactive.

Importance des capteurs connectés

Les capteurs sont les sentinelles des systèmes de production. En capturant des données précises et précieuses, ils fournissent les informations nécessaires au bon fonctionnement des algorithmes prédictifs.

Contribution du cloud computing

Le cloud permet le stockage et l’accès illimités aux données, offrant une plateforme à la fois scalable et sécurisée pour le traitement de vastes ensembles de données. Cela permet une gestion efficiente et une collaboration facilitée entre les équipes techniques.

| Technologie | Fonction | Avantage |

|---|---|---|

| Intelligence Artificielle | Analyse des données | Amélioration continue des prédictions |

| Capteurs | Collecte de données en temps réel | Précision accrue dans le diagnostic |

| Cloud Computing | Stockage de données | Accessibilité et scalabilité |

Afin de mieux comprendre le fonctionnement de la maintenance prédictive, intéressons-nous à son application concrète sur les robots industriels.

Fonctionnement de la maintenance prédictive sur les robots

Intégration dans le processus de production

La maintenance prédictive est intégrée dès la phase de conception des robots. Cette intégration permet de surveiller en continu l’état de santé des appareils à chaque étape de leur cycle de vie.

Processus de détection et intervention

Les données collectées sont analysées pour identifier des anomalies potentiellement symptomatiques de défaillances. Lorsqu’une anomalie est détectée, des interventions ciblées peuvent être planifiées, permettant de limiter les temps d’arrêt coûteux.

Exemples concrets

Des entreprises ont mis en œuvre ces systèmes pour surveiller des robots soudeurs dans l’industrie automobile, assurant une continuité de production sans failles. Autres exemples incluent les lignes d’assemblage automatisées pour les appareils ménagers [bzkshopping template= »mini_grid » merchants= »amazon » count=3 keyword= »appareils ménagers »].

L’efficacité démontrée de la maintenance prédictive soulève naturellement la question de ses avantages économiques et opérationnels.

Avantages économiques et opérationnels

Réduction des coûts d’exploitation

En anticipant les pannes potentielles, les entreprises réduisent significativement les frais liés aux réparations d’urgence, et minimisent les coûts associés aux interruptions imprévues.

Augmentation de l’efficacité et de la productivité

La diminution des arrêts et des bris mécaniques augmente la disponibilité des équipements, améliorant ainsi la cadence et la qualité de la production.

Impact positif sur la sécurité

L’identification proactive des problèmes réduit les incidents liés aux pannes brusques, renforçant ainsi la sécurité des opérateurs et des installations.

Malgré ses nombreux avantages, la mise en œuvre de la maintenance prédictive comporte aussi des défis requérant des solutions adaptées.

Défis et solutions dans la mise en œuvre

Complexité technique et expertise

L’une des principales difficultés réside dans la complexité des systèmes et la nécessité de compétences avancées pour gérer et interpréter les données. Une formation spécialisée pour le personnel est souvent indispensable.

Investissements initiaux

Les coûts initiaux élevés liés à l’équipement et à la formation peuvent dissuader certaines entreprises. Cependant, les bénéfices à long terme amortissent rapidement ces dépenses.

Sécurité des données

La collecte et le stockage de grandes quantités de données posent des questions de cybersécurité. Adopter des normes strictes et des technologies avancées permet de sécuriser ces flux.

Regardons maintenant comment la maintenance prédictive pourrait encore évoluer, influençant la robotique industrielle de demain.

Perspectives d’avenir pour la robotique industrielle

Avancées technologiques futures

Les innovations en matière de technologies, comme le machine learning amélioré et les capteurs de dernière génération, promettent d’affiner encore plus la précision des prédictions.

Intégration à l’échelle globale

Avec les initiatives de numérisation croissantes, l’adoption mondiale de la maintenance prédictive devrait s’accélérer, améliorant les standards industriels et renforçant la compétitivité internationale.

Vers une intelligence artificielle autonome

L’utilisation croissante de l’IA pourrait conduire à la mise en place de systèmes complètement autonomes, capables de gérer eux-mêmes la maintenance, minimisant ainsi l’intervention humaine.

La robotique industrielle, avec sa quête de perfection et d’efficacité, continue de se transformer grâce à la maintenance prédictive, garantissant une production optimale et sécurisée.

Alors que la maintenance prédictive s’insère de plus en plus dans les pratiques industrielles modernes, ses bénéfices sur la réduction des coûts, l’augmentation de la productivité et l’amélioration de la sécurité deviennent indéniables. Face aux défis technologiques, l’investissement initial est souvent justifié par les gains à long terme et l’amélioration continue. Ces évolutions propulsent l’industrie vers un avenir où la robotique et l’intelligence artificielle jouent un rôle clé, augmentant la compétitivité et l’efficacité globale des chaînes de production à travers le monde.